Клееные материалы из цельной древесины в основном используются как несущие строительные и столярные конструкции. В производстве клееного бруса для домостроения выход продукции составляет от 20 до 30% от объема пиловочника.

Низкий объемный выход обуславливается отходами и потерями древесины при обработке, включающими:

- до 50% − объем отходов бревен при формировании пиломатериалов;

- до 15−20% − объем пороков в пиломатериалах, которые необходимо вырезать;

- до 4−7% − потери на обработку в размер по сечению (строгание) материалов до и после линии сращивания;

- до 6% − безвозвратные потери материала на усушку;

- потери, возникающие при торцовке пиломатериалов и бруса в размер по длине; зависят от спецификации готовой продукции и могут составлять до 8−10%.

При выбраковке всего одного кубометра клееных конструкций фактические потери составляют около 4 м3пиловочных бревен (3−4 дерева в возрасте спелости). При таком выходе готовой продукции на первый план выходит обеспечение контроля качества материалов и изделий на всех этапах технологического процесса.

Рассмотрим каждый этап подробно, чтобы определить, каким образом целесообразно организовать и реализовать работу, призванную обеспечить контроль качества изготавливаемого изделия.

Этап первый

На этом этапе производителям необходимо определиться с выбором сырья для изготовления клееных конструкций. На множестве небольших предприятий предпочитают использование покупных пиломатериалов, обходясь без собственного участка лесопиления. Зарубежный опыт показывает жизнеспособность такой модели, однако ее не всегда можно реализовать в российских условиях. За рубежом пиломатериалы, формируемые в лесопильном цехе, сортируются с помощью силовых и акустических установок для определения их физико-механических свойств, что является обязательным условием их использования в производстве несущих клееных конструкций. Проведение такой сортировки позволяет не только гарантировать прочностные свойства, но и экономить пиломатериалы. По ее результатам определяется местоположение пороков строения древесины, которые влияют на качество и должны быть удалены (вырезаны). Следует также отметить, что для изготовления клееных конструкций целесообразно использовать пиломатериалы радиального и полурадиального распила, большой выход которых возможен только при реализации специальных схем раскроя бревен, что не всегда выгодно производителю пиломатериалов.

Выполняя раскрой пиловочных бревен, производители клееного бруса имеют возможность выпиливать пиломатериалы из различных зон бревен − тех, где древесина с требуемыми свойствами, приоритет которых определяется в зависимости от вида используемого связующего и назначения клееных элементов. Тем самым сокращаются потери древесины на отбраковку пиломатериалов с несоответствующими требованиям технологии свойствами.

Изготовители клееного бруса, которые не обеспечивают производство собственными пиломатериалами, а приобретают их, вынуждены организовывать участок сортировки пиломатериалов по качеству и наклону волокон древесины. Как правило, создание такого участка предусматривается на этапе проектирования предприятия.

Этап второй![Рис. 1. Растрескивание клееного бруса в торцах [1] Рис. 1. Растрескивание клееного бруса в торцах [1]](http://lesprominform.ru/uploads/images/lpi78/ris_1.jpg)

Следующей операцией, в ходе которой формируется большинство эксплуатационных свойств будущих клееных конструкций, является сушка пиломатериалов.

Многие производители клееных деревянных конструкций в стремлении увеличить объем производства не хотят использовать для подготовки качественной древесины мягкие режимы, поскольку так увеличивается продолжительность сушки.

Бытует мнение, что клееный брус не подвержен короблению, но это верно только в том случае, если сушка выполнена в мягком режиме и после нее проведено кондиционирование пиломатериалов для выравнивания влажности и внутренних напряжений, а также при условии правильной сборки ламелей в брусе.

Современные клеи способны склеивать древесину с влажностью до 15%, однако их применение не гарантирует целостности клеевого соединения и стабильности формы продукции при нарушении технологии сушки и последующей релаксации напряжений, возникающих в древесине (рис. 1).

Этап третий

На этой стадии производства выполняется подготовка поверхностей ламелей к склеиванию.

Известно, что поверхность древесины постепенно «стареет» и теряет способность к склеиванию (уменьшается число свободных радикалов, способных взаимодействовать с клеем), поэтому производство должно быть организовано таким образом, чтобы не позднее чем через полсмены (3−4 часа) ламели, обработанные в размер по сечению на строгальных (продольно-фрезерных) станках, поступали на участок склеивания.

«Старение» древесины сопровождается поднятием ворса и ухудшением смачиваемости поверхности клеем, что ведет к увеличению расхода клея при нанесении вальцами или кистью. В результате не только снижается адгезионная способность древесины, но и возрастает толщина клеевого слоя, что также негативно сказывается на прочности клеевого соединения.

Увеличение толщины клеевого соединения может быть также вызвано кинематическими неровностями на поверхности ламелей, возникающими при их обработке (рис. 2).

Высоту (h) и длину (l) волны определяют по формулам (1), где h − высота волны, мм; l − длина волны, мм; R − радиус режущей кромки лезвия цилиндрической фрезы, мм, и (2), где U − скорость подачи, м/мин; n − частота вращения шпинделей, мин-1; z − число ножей, шт.

По данным компании Leitz [2], для достижения баланса между качеством обработки поверхности ламелей и рациональным режимом работы режущего инструмента необходимо обеспечить длину кинематической волны 1,3−1,7 мм (рис. 3). В производственных условиях обоснование требуемых параметров работы оборудования может быть определено экспериментальным путем, исходя из свойств обрабатываемой породы древесины и инструмента.

Длина и высота кинематических неровностей зависят от вида и степени затупления режущего инструмента, а также от скорости подачи и резания.

Помимо увеличения толщины клеевого соединения за счет образования полостей из-за кинематических волн между склеиваемыми поверхностями происходит изменение параметров работы оборудования, что также оказывает отрицательное влияние на качество его работы (рис. 4) и, соответственно, на качество подготовки склеиваемых поверхностей [3].

Этап четвертый

На этом этапе производится формирование клееного бруса. Довольно распространенная ошибка на современных предприятиях: при сборке ламелей в брус крайне мало внимания уделяется ориентации ламелей относительно направления волокон древесины.

Ламели, как правило, визуально сортируют только по качеству, без учета места их выпиловки из бревна, хотя формоустойчивость бруса в условиях эксплуатации обеспечивается именно за счет различного направления волокон древесины в смежных слоях, что необходимо для снижения влияния анизотропии древесины.

Конструкция бруса в поперечном сечении должна отвечать правилам симметрии и состоять из нечетного количества ламелей для уменьшения напряжений, возникающих при отверждении связующего и в результате усушки и разбухания (такие напряжения могут возникать также при эксплуатации бруса, работающего на изгиб).

При использовании в процессе изготовления бруса четного числа ламелей максимальные касательные напряжения приходятся на клеевое соединение, как правило, работающее на скалывание хуже, чем цельная древесина.

При укладке ламелей необходимо обеспечить их сборку таким образом, чтобы в качестве лицевых не использовались сердцевинные доски, ориентированные сердцевиной наружу (рис. 5).

Под влиянием температурно-влажностных изменений внешней среды и внутренних напряжений древесины в ламелях (особенно при толщине более 33 мм) может происходить отслоение и выпадение сердцевинной трубки из бруса в процессе его эксплуатации.

В соответствии с ГОСТом 20850−84 «Конструкции деревянные клееные. Общие технические условия» толщина склеиваемых слоев в клееных элементах должна составлять 20±1 мм и 33±1 мм, на основании чего производители принимают допуск на размер равным 2 мм − даже при изготовлении ламелей нестандартных толщины и ширины.

Разнотолщинные ламели, которые формально находятся в поле допуска по толщине, довольно сложно склеивать, поскольку для обеспечения требуемой прочности клеевого соединения необходимо обеспечить контакт между склеиваемыми поверхностями, что, с учетом большого числа ламелей в прессе, требует приложения повышенного давления.

Помимо этого, вследствие разнотолщинности ламелей при их склеивании в древесине возникают внутренние напряжения, вызванные неравномерным сжатием по толщине и способные привести к разрушению клеевого соединения.

Не менее важным моментом технологического процесса является обеспечение постоянной ширины пиломатериалов. При склеивании бруса по толщине давление прикладывается к пластям пиломатериалов.

Для формирования бруса требуемой геометрической формы пакет ламелей предварительно фиксируется при помощи фронтальных прижимов, которые передают давление на кромки пиломатериалов. При склеивании зафиксированных фронтальными прижимами ламелей разной ширины может происходить их смещение (рис. 6), в результате которого при приложении давления к пластям не будет обеспечен контакт между склеиваемыми поверхностями.

![Рис. 7. Щели между брусьями с дефектами формы [1] Рис. 7. Щели между брусьями с дефектами формы [1]](http://lesprominform.ru/uploads/images/lpi78/ris_7.jpg) Показатели прочности клеевого соединения при скалывании на разных участках длины бруса будут разными [4], и зависят они не только от физико-механических характеристик склеиваемых ламелей, плотности их контактных слоев, но и от жесткости прижимной балки пресса и числа цилиндров, передающих давление на склеиваемые заготовки. Давление прессования в зависимости от давления в системе может быть определено по формуле (3), где Pр.ж − давление рабочей жидкости в прессе, МПа; F − площадь склеиваемой поверхности, м2; n − число i-х цилиндров.

Показатели прочности клеевого соединения при скалывании на разных участках длины бруса будут разными [4], и зависят они не только от физико-механических характеристик склеиваемых ламелей, плотности их контактных слоев, но и от жесткости прижимной балки пресса и числа цилиндров, передающих давление на склеиваемые заготовки. Давление прессования в зависимости от давления в системе может быть определено по формуле (3), где Pр.ж − давление рабочей жидкости в прессе, МПа; F − площадь склеиваемой поверхности, м2; n − число i-х цилиндров.

Создание качественного клеевого соединения зависит не только от условий подготовки ламелей, но и от связующего. При приготовлении и нанесении клея необходимо выдерживать в цехе заданные производителем клея температурновлажностные условия, поскольку они оказывают влияние на жизнеспособность связующего и продолжительность открытой/закрытой выдержки.

При использовании многокомпонентных клеев, подготовленных к нанесению с нарушениями технологии, или в случае их применения по истечении срока жизнеспособности отверждение может произойти преждевременно, и только между склеиваемыми поверхностями − без проникновения в контактные слои древесины. Подобные дефекты склеивания довольно сложно распознать в производственных условиях без проведения испытаний клееного бруса по всей его длине с помощью рентгенографии или ультразвука. Выполнить испытания при помощи методов разрушающего контроля в данном случае невозможно. Разрушение таких клеевых конструкций, как правило, происходит во вр![Рис. 8. Щели между брусьями с дефектами формы [1] Рис. 8. Щели между брусьями с дефектами формы [1]](http://lesprominform.ru/uploads/images/lpi78/ris_8.jpg) емя их эксплуатации в результате смены температурно-влажностных условий, влекущих изменение размерных характеристик ламелей, которые при этом не сдерживаются должным образом клеевыми соединениями.

емя их эксплуатации в результате смены температурно-влажностных условий, влекущих изменение размерных характеристик ламелей, которые при этом не сдерживаются должным образом клеевыми соединениями.

При склеивании заготовок в прессе клеевое соединение обычно не успевает набрать требуемую прочность, для достижения которой необходимо обеспечить выдержку бруса после прессования. Продолжительность выдержки определяется типом связующего по рекомендациям изготовителя.

Выдержка осуществляется на подстопных местах, основным требованием к которым является прямолинейность основания, не позволяющая брусу деформироваться под действием собственной массы.

При сборке домов из деформированного клееного бруса образуются щели (рис. 7, 8).

Этап пятый

Заключительным этапом процесса производства клееного бруса является формирование соединительных элементов.

После склеивания и технологической выдержки необходимо выполнить профилирование бруса для формирования монтажных пазов и гребней, а также полостей, в которые укладывается утеплитель.

На этой стадии может происходить снижение качества бруса за счет вскрытия смоляных кармашков и выпадения сучков, которые были незамечены или неверно определены на предыдущих стадиях технологического процесса.

Для их заделки целесообразно использование различных вставок в форме «лодочек» или «пробок» из цельной древесины.

Вскрывшиеся дефекты могут быть удалены и при формировании соединительных лап и чашек, а также при торцовке бруса.

lesprominform.ru

:format(png)/6dbc9c8e3465a69.ru.s.siteapi.org/img/9d0757a12052e7e5f87bfc002449cbc8cf72004f.jpg)

:format(png)/6dbc9c8e3465a69.ru.s.siteapi.org/img/9442ca0abec4589a128fdab0135c3d2f5576ef9f.jpg)

:format(png)/6dbc9c8e3465a69.ru.s.siteapi.org/img/a70433dac0635e40cfea98c6537c74c1eadc4baa.jpg)

:format(png)/6dbc9c8e3465a69.ru.s.siteapi.org/img/57814e78a74dfbbd7c5f5ff9d5fd61429544cedf.jpg)

:format(png)/6dbc9c8e3465a69.ru.s.siteapi.org/img/05a6968dbd6c5488daf11f271d6e282e4c26809c.jpg)

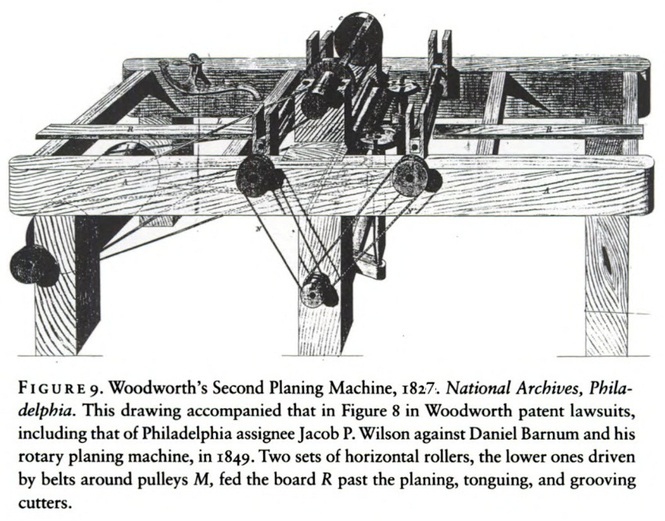

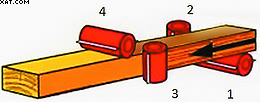

первым по подаче располагается нижний горизонтальный, который, подобно шпинделю фуговального станка, создает на нижней пласти заготовки прямолинейную плоскую базовую поверхность. Затем в станке устанавливается первый вертикальный шпиндель (справа), задачей которого является создание плоской прямолинейной базовой поверхности на кромке заготовки, которая будет строго перпендикулярна базовой, сформированной на ее нижней пласти. Работа этого шпинделя подобна работе фрезерного вертикального станка с нижним расположением шпинделя, выполняющего функцию фугования кромки.

первым по подаче располагается нижний горизонтальный, который, подобно шпинделю фуговального станка, создает на нижней пласти заготовки прямолинейную плоскую базовую поверхность. Затем в станке устанавливается первый вертикальный шпиндель (справа), задачей которого является создание плоской прямолинейной базовой поверхности на кромке заготовки, которая будет строго перпендикулярна базовой, сформированной на ее нижней пласти. Работа этого шпинделя подобна работе фрезерного вертикального станка с нижним расположением шпинделя, выполняющего функцию фугования кромки.